一、WES 仓储执行系统:自动化仓储的 “智能调度核心”

WES(Warehouse Execution System,仓储执行系统)并非独立于传统仓储系统的全新产物,而是随着自动化立体仓库的崛起,在 WCS 基础上扩展形成的 “协同型执行系统”。它的核心定位是连接上层管理系统(WMS)与底层设备系统(WCS)的桥梁,通过实时优化与动态调度,解决多任务、多设备协同场景下的效率瓶颈问题。

1. WES 的起源与核心价值

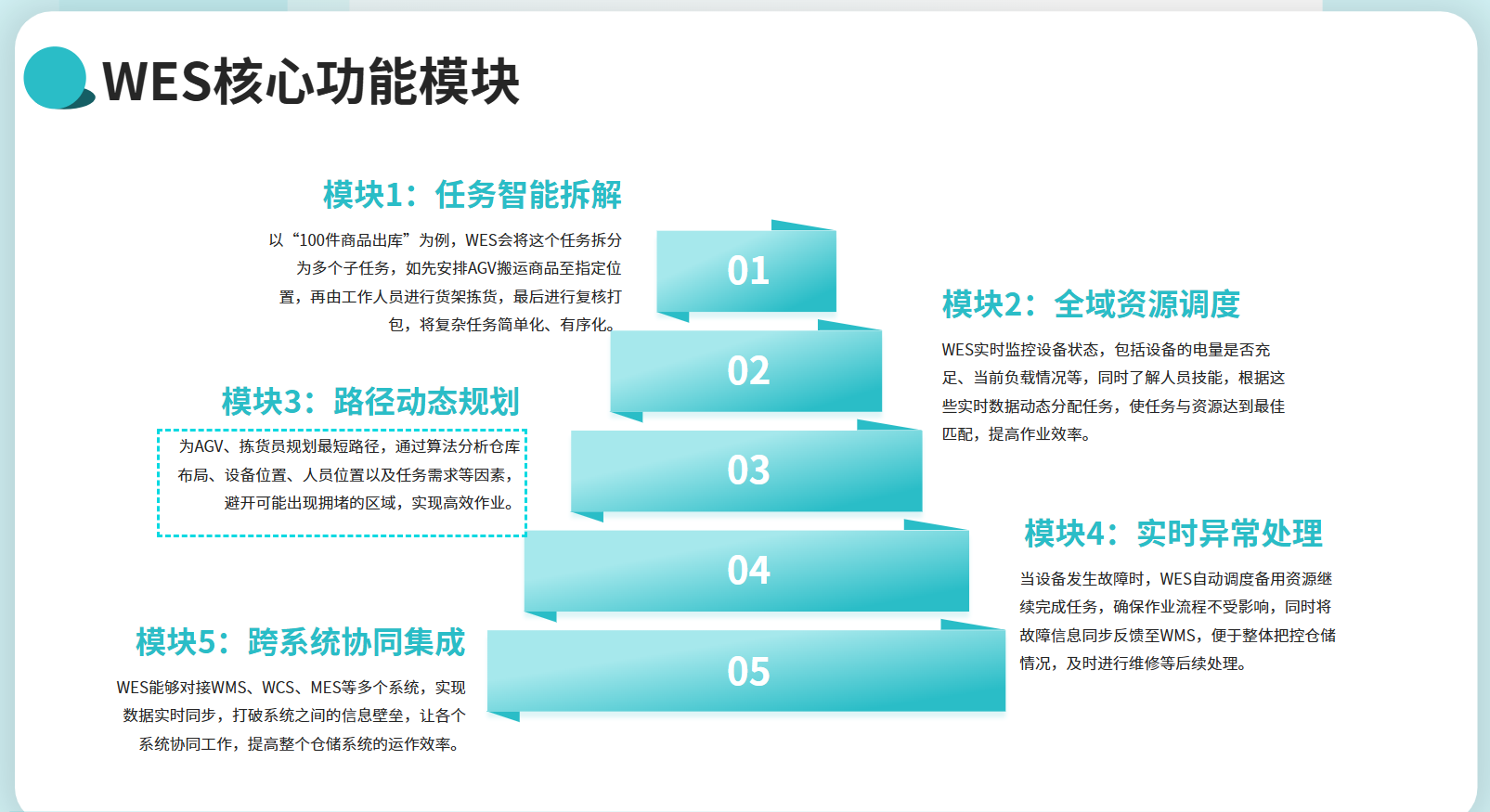

早期仓储系统中,WMS 负责管理、WCS 负责设备控制的二元结构,在面对 AGV、分拣机、堆垛机等多类型设备协同作业时,逐渐暴露出 “计划与执行脱节” 的问题 ——WMS 生成的任务无法根据设备实时状态动态调整,导致设备闲置与任务拥堵并存。WES 的出现恰好填补了这一空白:它既承接 WMS 的业务计划,又主导执行过程的优化调度,通过 “任务拆解 - 资源分配 - 路径优化 - 异常处理” 的闭环管理,实现仓储资源的最大化利用。

2. WES 的核心功能模块

二、清晰边界:WES 与 WMS、WCS 的核心区别

WMS、WES、WCS 的本质差异在于管理层级与关注焦点的不同:WMS 聚焦 “业务管理与决策”,WES 聚焦 “执行优化与协同”,WCS 聚焦 “设备控制与动作”。三者的核心区别可通过下表精准界定:

| 对比维度 | WMS(仓库管理系统) | WES(仓库执行系统) | WCS(仓库控制系统) |

|---|

| 核心定位 | 仓储运营的 “智慧大脑”,负责业务统筹规划 | 执行层的 “协同中枢”,负责任务优化调度 | 设备端的 “行动管家”,负责硬件精准控制 |

| 关注焦点 | 库存准确性、订单合规性、流程标准化 | 作业效率、资源利用率、任务动态优化 | 设备稳定性、动作精准度、运行安全性 |

| 核心功能 | 库存管理、订单处理、波次规划、报表分析、人员管理 | 任务拆解、资源调度、路径优化、异常处理、负载均衡 | 设备控制、状态监控、故障报警、数据采集 |

| 管理颗粒度 | 订单级、批次级(如 “100 件商品出库”) | 任务级、子任务级(如 “AGV 搬运第 3 批商品”) | 动作级、指令级(如 “堆垛机上升至 5 层货架”) |

| 决策逻辑 | 基于历史数据与规则(如安全库存阈值、库位策略) | 基于实时数据与算法(如设备负载、任务优先级) | 基于指令与状态(如 “接收指令 - 执行动作 - 反馈结果”) |

| 交互对象 | 管理人员、OMS(订单管理系统)、ERP | WMS、WCS、现场作业人员 | 自动化设备(AGV、堆垛机、输送机等) |

关键差异补充说明:

- WMS 与 WES 的边界:WMS 回答 “做什么任务”(如 “为订单 A 拣选 10 件商品”),WES 回答 “怎么高效做”(如 “派 AGV1 去 A 区拣货,优先于 B 区补货任务”)。复杂的库存管理(如效期跟踪、批次管理)仍由 WMS 主导,WES 仅承接执行层面的轻量管理功能;

- WES 与 WCS 的边界:WES 是 “调度者”,负责决定 “让哪台设备做什么”;WCS 是 “执行者”,负责将调度指令转化为设备能理解的动作(如将 “搬运托盘” 转化为 “电机启动 - 定位 - 升降 - 移动” 等指令)。WES 可集成多个 WCS,实现多设备协同,而 WCS 仅能控制单一类型或区域的设备。

三、协同闭环:WMS、WES、WCS 如何联动作业?

在实际仓储场景中,三者并非独立运行,而是通过数据流转形成 “计划 - 调度 - 执行 - 反馈” 的完整闭环。以电商大促期间的 “订单出库” 场景为例,其协同流程如下:

1. 计划层:WMS 生成作业任务(T0-T10 分钟)

- 上游 OMS 将 1000 笔零售订单同步至 WMS,WMS 启动 “波次优化” 功能,将商品重合度高的订单整合为 10 个波次任务;

- 系统基于实时库存数据,确认所有商品均在库,并为每个波次分配目标出库时间(如 30 分钟内完成);

- 最终生成 “波次 1:拣选 A 区 30 件商品、B 区 25 件商品” 的宏观任务,同步至 WES。

2. 调度层:WES 优化任务方案(T10-T15 分钟)

- WES 接收波次任务后,首先拆解为 50 个独立子任务(如 “拣选 A1-03 货架商品”“搬运至复核区”);

- 实时采集资源数据:发现 A 区有 2 名拣货员、3 台空闲 AGV,B 区仅 1 名拣货员、1 台 AGV(电量 80%);

- 基于优化算法分配任务:将 A 区子任务分配给 2 名拣货员,同时调度 2 台 AGV 负责 A 区货物转运;优先调度 B 区 AGV 执行紧急子任务,另 1 台 AGV 从充电区调度至 B 区支援;

- 为 AGV 规划最优路径(如 “避开 C 区拥堵路段”),并将调度指令同步至 WCS。

3. 执行层:WCS 控制设备动作(T15-T30 分钟)

- WCS 接收 WES 指令后,将其解析为设备专属指令:控制拣货区电子标签亮起,提示 “拣选 5 件商品”;向 AGV 发送 “从 A1-03 货架到复核区” 的路径指令;

- 实时监控设备状态:当 B 区 AGV 电量降至 20% 时,立即反馈至 WES,WES 调度备用 AGV 接替任务,WCS 控制低电量 AGV 返回充电;

- 每完成一个子任务(如 “商品搬运至复核区”),WCS 立即将执行结果回传至 WES。

4. 反馈层:数据同步形成闭环(T30 分钟)

- WES 汇总所有子任务执行结果,确认 10 个波次任务全部完成,将 “出库完成” 信号反馈至 WMS;

- WMS 自动更新库存数据(如 A 区商品库存减少 30 件),生成 “波次出库报表”,并同步至 OMS,向客户推送 “已发货” 通知。

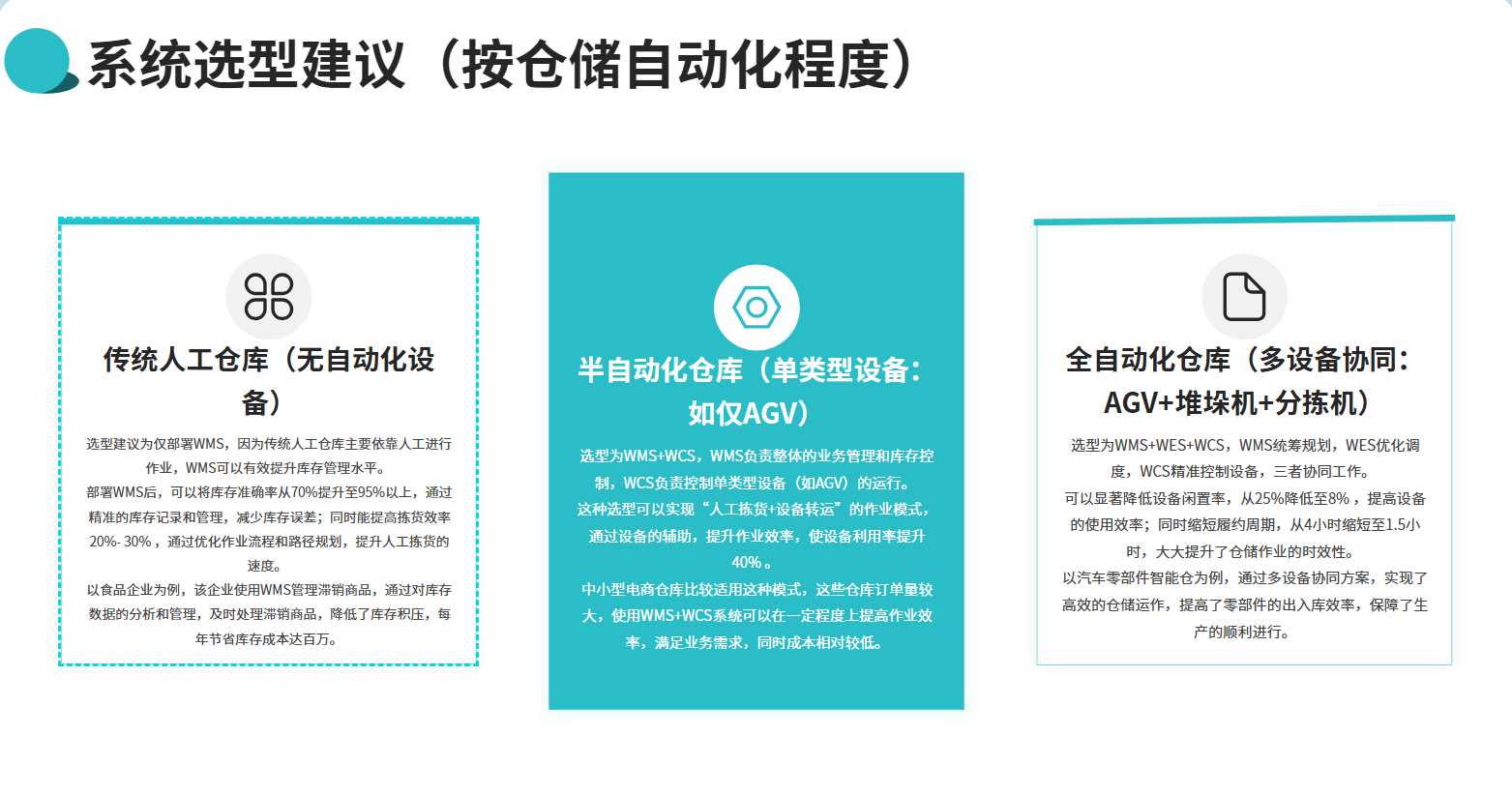

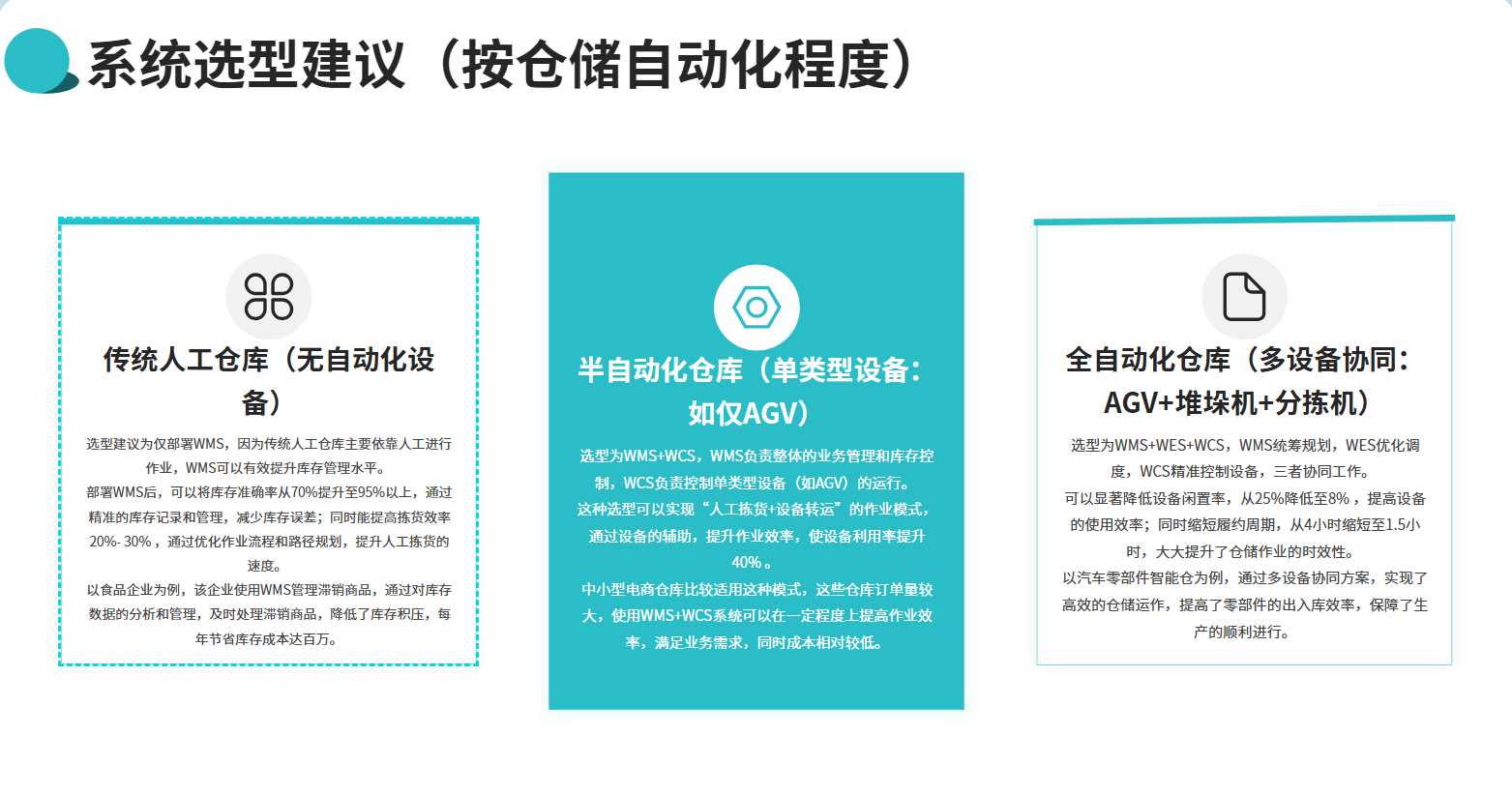

四、实战选型:如何匹配企业仓储需求?

三者的选型需结合企业的自动化程度、业务复杂度与发展阶段,以下为典型场景的选型建议:

五、总结:智能仓储的 “分层协同” 逻辑